세계 29위 자동차부품업체, 7년 사이 2배 가까운 성장

등속조인트·부변속기 핵심, 엔진 제조 등 사업 확장 중

고부가 모듈 생산도 확대, 전기차용 감속기 개발 장착

사용 편의성 높인 공작기계

현대위아는 최근 몇 년간 창원시 전체 기업 중 매출 1위를 지켜온 창원 대표 기업이다. 물론 두산중공업이 계열사 매출을 포함(연결재무제표상)하면 매출액 1위이지만 두산인프라코어·두산엔진 등 사업 분야가 다른 대규모 계열사를 제외한 자체 사업군만으로는 현대위아가 매출액 1위다. 현대위아는 지난해 매출 7조 5894억 원, 영업이익 2627억 원을 기록했다.

◇국내 자동차부품 2위·공작기계 1위 기업 = 현대위아는 현대자동차그룹 계열사이자 매출 기준 세계 29위(2015년 기준)의 자동차부품업체다. 국내 자동차부품사 중 같은 현대차그룹인 현대모비스(세계 6위)에 이어 2위이다. 국내업체 중 세계 100대 부품사가 2008년 현대모비스와 만도(2015년 세계 45위) 단 2개였던 것과 비교하면 현대위아가 단기간 내 세계 29위 업체로 성장한 것은 놀랍다.

창원 1공장을 본사로 둔 현대위아는 자동차부품·엔진, 공작기계 중심의 기계 부문 등 크게 두 가지 사업군으로 나뉜다. 사업부문별 지난해 매출은 자동차부품·엔진이 6조 4327억 원, 기계 1조 1566억 원이었다.

자동차부품·엔진 사업은 전체 매출의 85%, 영업이익(2627억 원)의 98%(2576억 원)를 차지했다. 2010년 자동차부품·엔진 매출이 3조 7602억 원이던 것과 비교하면 최근 7년 새 171%나 성장했다.

기계 부문은 공작기계와 자동화 설비(FA)가 이 사업 부문 매출의 80%에 이르며, 방산(특수사업)이 15%로 뒤를 잇는다. 기계 부문은 2012년 매출 1조 7478억 원으로 고점을 찍었다가 조금씩 주는 추세이지만 자동차부품·엔진 사업 급성장이 이를 충분히 메우고 있다.

◇창원 본사를 중심으로 세계로 뻗어나가 = 현대위아는 공작기계와 방산 부문을 담당하는 창원 1·2공장, C.V.조인트와 부변속기 등을 만드는 창원 3공장, 단조·주물부품을 각각 만드는 창원 4·5공장을 두고 있다. 여기에 국내에는 의왕연구소를 비롯해 섀시 모듈과 RV(레저용 차량) 부품을 만드는 광주공장, RV용 섀시 모듈·타이어 모듈을 만드는 안산 1·2공장, 엔진을 만드는 평택공장, 엔진과 타이어모듈·엔진미션 어시·터보 차저를 만드는 서산·서산모듈공장이 있다. 지난해 서산과 평택 엔진공장을 증설했다. 이 외에도 울산 1·2·3공장에서 크랭크 샤프트 등을 만든다.

국외로는 중국에 산동·강소·북경법인을 각각 두고 있으며, 2013년 인도에 등속조인트 공장, 기아차와 동반 진출해 멕시코에 엔진·자동차부품 생산 공장을 지어 2016년 4월부터 가동 중이다.

중국 강소·산동법인에서는 주물공장 등을 두고 자동차부품과 등속조인트(C.V.Joint), 공작기계, 엔진 등을 만든다. 이 외에도 미국·유럽 등에는 판매법인과 사무소를 두고 있다.

◇등속조인트·변속기 전문업체에서 엔진·전기차 부품 생산업체로 = 현대위아는 기아기공, 기아중공업에서 위아로, 2009년 다시 현대위아로 사명을 바꿨다. 2014년 11월 주조·단조 사업을 하던 현대위스코와 현대메티아를 인수·합병하면서 현재 모습을 완성했다.

전체 매출액의 85%를 차지하는 자동차부품 사업을 두고는 최근 10년 동안이 '제품군의 확대 시대'라고 부를 만하다. 기존 핵심사업인 차량용 (수동)부변속기, 등속조인트(C.V.Joint)는 여전히 국내 시장점유율 1위를 차지한다.

등속조인트는 변속기 구동력을 같은 속력으로 바퀴에 전달하는 구동부품이며, 부변속기는 차량 4륜 구동을 위해 앞뒤 바퀴에 동력을 전달하는 장치로 4륜 차량에 필수적이다. 주·단조용 자동차부품으로는 크랭크 샤프트·브레이크 드럼·커넥팅 로드·베벨 기어 등이 생산된다.

여기에 경형(1000cc)에서 중형(2000cc) 엔진 생산으로 사업을 확장했다. 모닝·레이에 들어가는 카파엔진, 엑센트·솔라리스에 들어가는 감마엔진, K5·쏘나타에 들어가는 누우엔진 등의 제품군을 만든다.

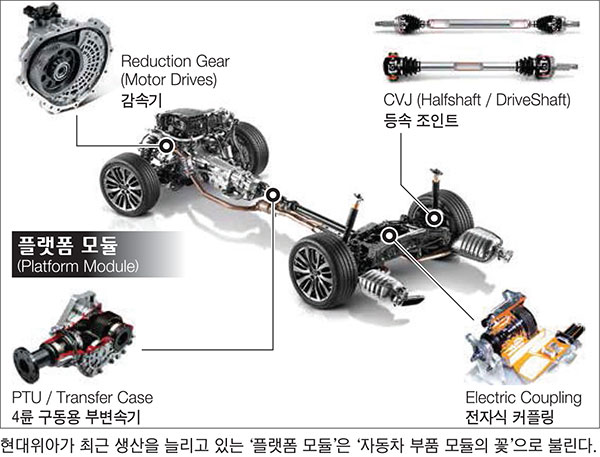

최근에는 고부가 부품 집합체인 자동차부품 모듈 생산에도 집중하고 있다. 섀시 모듈(Chassis Module)과 타이어 모듈에 이어 '모듈사업의 꽃'이라는 '플랫폼 모듈(섀시 모듈 기반에 엔진과 변속기가 추가된 모듈)'까지 생산을 확대하고 있다. 섀시 모듈은 차량 뼈대를 이루는 차대(섀시)에 엔진과 변속기, 제어 장치, 조향장치 등 부품이 장착된 대형 모듈이다.

부품 사업 확대는 이것으로 그치지 않는다. 4륜 구동차량 핵심 부품인 전자식 커플링, 1속 ATC(Active Transfer Case), PTU(4륜 구동을 위한 부변속기), DCT(Dual Clutch Transmission), 터보 차저 등 신규 사업에도 진출해 영역을 확장하고 있다.

전자식 커플링은 도로 상황에 맞게 차량의 4륜 구동을 위해 동력을 앞바퀴와 뒷바퀴에 배분하는 구동 장치이며, 1속 ACT는 뒷바퀴 동력인 승용차량을 4륜 구동하고자 동력을 앞바퀴 혹은 뒷바퀴로 배분하는 장치다. DCT는 클러치 두 개를 이용해 클러치 조작과 기어 변속을 자동 수행한다.

최근 생산을 꾸준히 확대해온 터보 차저는 배기가스 압력으로 흡입한 공기를 압축해 엔진으로 들어가는 공기량을 늘려 엔진 성능을 크게 향상시키는 장치로 1600㏄ 가솔린 엔진에 이를 장착하면 최고 출력이 약 60% 오른다.

더불어 4차 산업혁명의 중심부인 친환경차량(전기차·수소연료전지차) 대량 생산에 대비해 최근 전기차용(EV) 감속기를 개발해 레이·아이오닉 순수전기차(EV)에 장착하는 등 해당 사업 확대를 꾀하고 있다. 창원공장 거의 모든 공정에는 MES(Manufacturing Execution System Shop Floor·생산운영관리), ERP(Enterprise Resource Planning·기업자원관리)가 갖춰져 스마트공장화로 생산 효율성을 높이고 있다.

◇실시간 모니터링 시스템 구축으로 공작기계·공장자동화 강자 등극 준비 = 현대위아는 공작기계에서도 놀랄 만한 혁신을 준비 중이다. 최근 쓰기 쉽고 빠른 자체 개발 사용자 인터페이스(컨트롤러, 조작 장치)인 아이트롤(iTROL)과 아이트롤(iTROL) 플러스를 개발해 최근 생산하는 공작기계를 통해 보급하고 있다.

터치 기능이 있으며 7∼8개 국어로도 쓸 수 있어 사용자 편의성을 극대화했다는 평가다. 편리한 자체 인터페이스와 함께 현대위아 모니터링 시스템도 눈여겨볼 만하다. 이 회사 공작기계를 쓰면 공구 파손이나 마모, 이상 징후 등을 본사 콜센터(창원)에 있는 HW-MMS(현대위아 Machine Monitoring System)를 활용해 실시간으로 파악하고 해당 문제점을 고객에게 전달할 수 있다. 랜선 하나만 공작기계에 연결하면 미국·브라질·독일 어디에서도 제품 문제점을 파악할 수 있다. 이렇듯 편의성이 확대된 자체 인터페이스 구축과 빅데이터 활용으로 고객서비스 수준을 획기적으로 높이고 있다.

현대위아 관계자는 "우리 회사는 4차 산업혁명에 영향을 크게 받는 자동차부품과 공작기계 산업을 직접 영위하고 있다. 이에 따라 자동차부품은 전기식 4륜 구동시스템(e-4WD) 등 친환경스마트차량에 맞춘 부품 개발에 노력하고 있으며 공작기계는 HW-MMS 구축 등으로 고객사에 실시간 관리와 솔루션을 제공하며 서비스 확대를 꾀하고 있다"고 말했다.